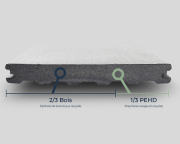

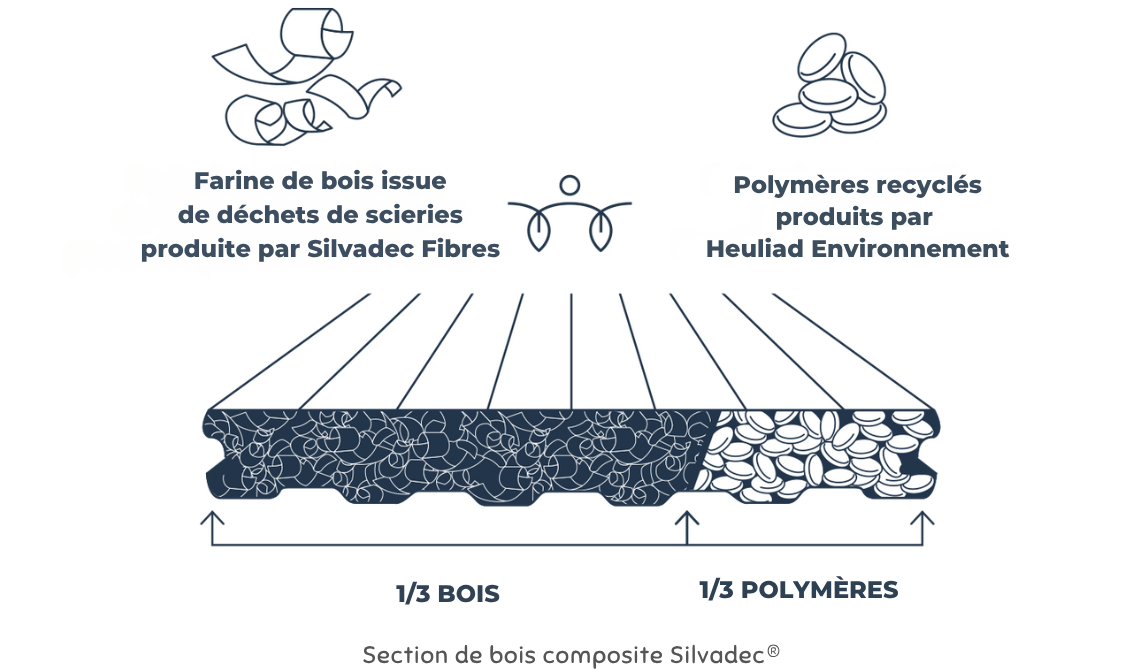

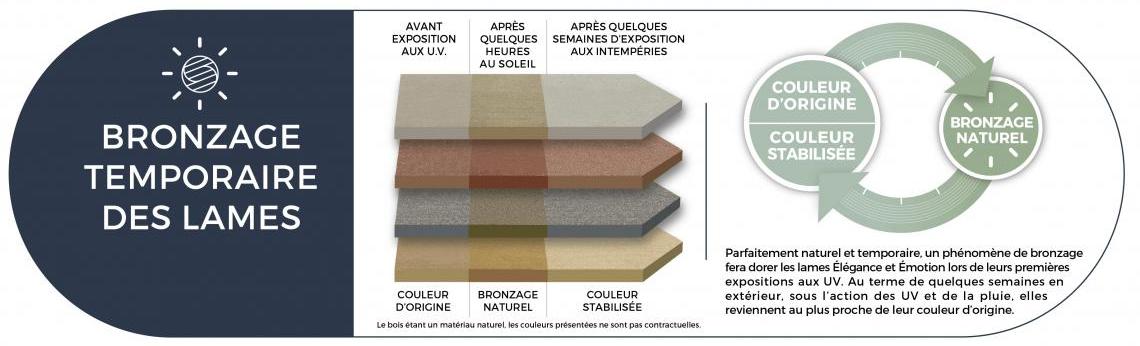

Le bois composite est un matériau innovant qui associe la farine de bois à une matière polymère. Cette alliance unique combine l'aspect naturel du bois avec la résistance exceptionnelle des polymère modernes.

Silvadec, pionnier européen du bois composite depuis 2001, s'est appuyé sur une technologie éprouvée aux États-Unis pour introduire ce matériau révolutionnaire en Europe. L'entreprise bretonne a non seulement innové en créant le terme "bois composite", mais a également établi une nouvelle référence dans l'aménagement extérieur, proposant une alternative durable et performante aux bois traditionnels.